Povrchová úprava s mnoha výhodami

Základy procesu

Válečkování je proces beztřískového opracování a komprese kovových povrchů, který se provádí pomocí válečkových nástrojů. Abyste lépe pochopili, co se během tohoto procesu povrchové úpravy děje, a byli schopni využít úplné škály výhody, je dobré mít základní znalost o požadavcích, dopadech a možnostech. Zde najdete popis důležitých tématických oblastí:

Jakýkoli povrch vytvořený třískovým obráběním vykazuje typickou strukturu vzniklou v důsledku geometrie a posuvu řezné hrany. Tento tvar povrchu je pro výsledek procesu válečkování zásadní.

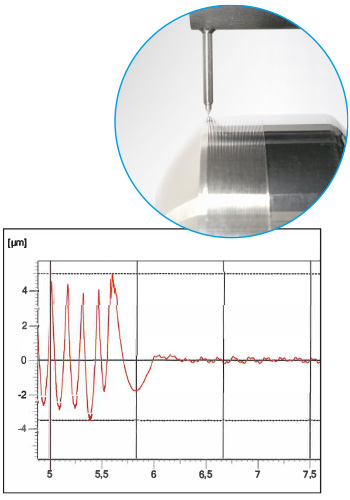

Měření nerovnosti povrchů se provádí např. profilovou metodou. Definovaná sonda (např. diamantový kužel s poloměrem hrotu doteku 0,2 µm) se pohybuje příčně na osu rotace napříč definovanou změřenou vzdáleností. Tím se zaznamenává profil povrchu.

Různé druhy tvarové odchylky lze samostatně zobrazit standardizovanými filtry. Reálně se každý povrch více či méně odchyluje od povrchu ideálního, bez odchylky rozměru, tvaru a struktury.

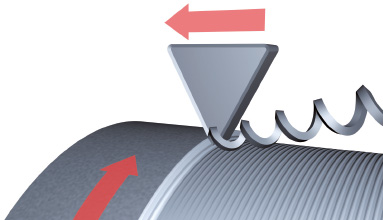

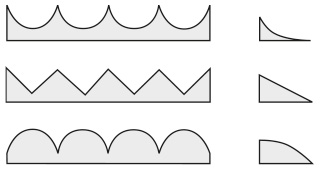

SOUSTRUŽENÍ

Povrch je vytvářen geometricky definovanými řeznými hranami.

- konstantní pravidelný profil

- konstantní drsnost

- výrazné výstupky profilu

Výsledkem jsou velmi stabilní podmínky pro válečkování.

Proces soustružení

![]()

Profil soustruženého povrchu

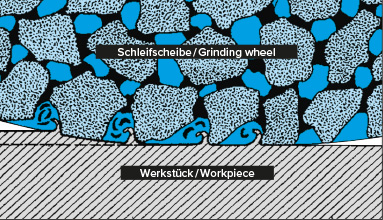

BROUŠENÍ

Povrch je vytvářen geometricky nedefinovanými řeznými hranami.

- nepravidelný profil

- nízká drsnost s rýhami

- tvorba plošek

Výsledkem jsou mimo jiné vyšší síly a opotřebení během válečkování.

Proces broušení

![]()

Profil broušeného povrchu

KVALITA POVRCHU

Při charakteristice povrchů se podle normy DIN 4760 rozlišují různé odchylky ve struktuře, od tvarové odchylky před vlnitost a různé charakteristiky drsnosti až po odchylky v mřížkové struktuře materiálu. Metrologie povrchu se zabývá středněvlnnými a krátkovlnnými složkami odchylek struktury obrobků (vlnitost a drsnost).

Informace k parametrům povrchu s laskavou podporou: Carl Zeiss AG, Oberkochen

Soustružený povrch válečkovaný

PARAMETRY POVRCHU

Kvantifikace charakteristik povrchu se provádí jejich popisem pomocí definovaných charakteristických hodnot:

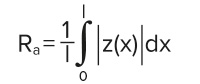

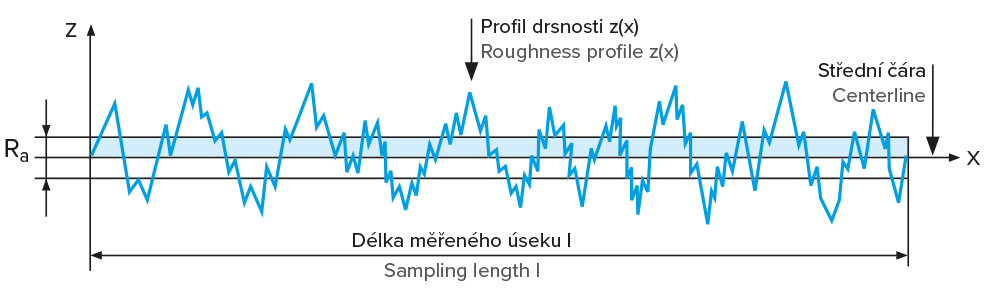

Střední aritmetická odchylka posuzovaného profilu (Ra)

Ra je aritmetický průměr všech ordinátních hodnot v rámci vzorkových délek l. Ra odpovídá pojmům AA (aritmetický průměr) a CLA (Center Line Average).

Hodnota Ra je snadno reprodukovatelná, ale prakticky nevypovídá o projevu jednotlivých charakteristik profilu.

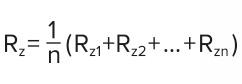

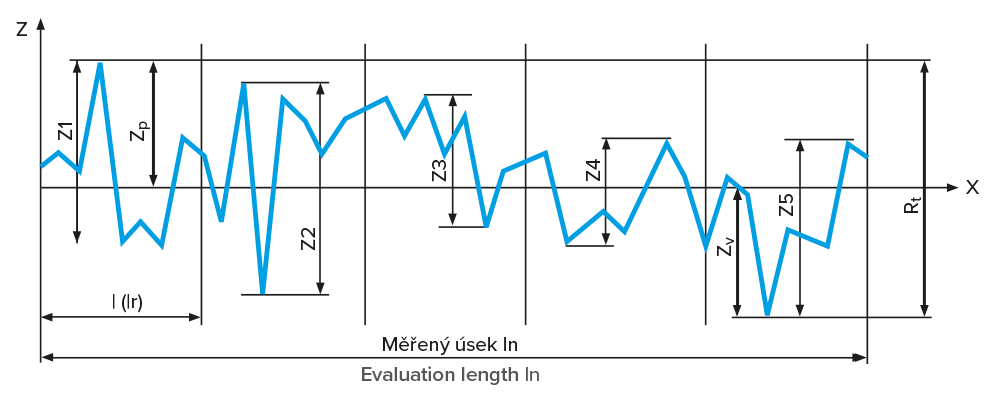

Průměrná hloubka drsnosti (Rz)

Zjištěná hloubka drsnosti je aritmetický průměr jednotlivých hloubek drsnosti povrchu. Méně závisí na jednotlivých kritériích a proto lépe zachycuje „reálnou“ drsnost povrchu.

Maximální hloubka drsnosti (Rmax)

Rmax je největší hloubka v rámci měřené délky. Hloubka drsnosti Rzi je největší svislá vzdálenost od nejhlubšího bodu profilu k nejvyššímu v rámci měřené délky.

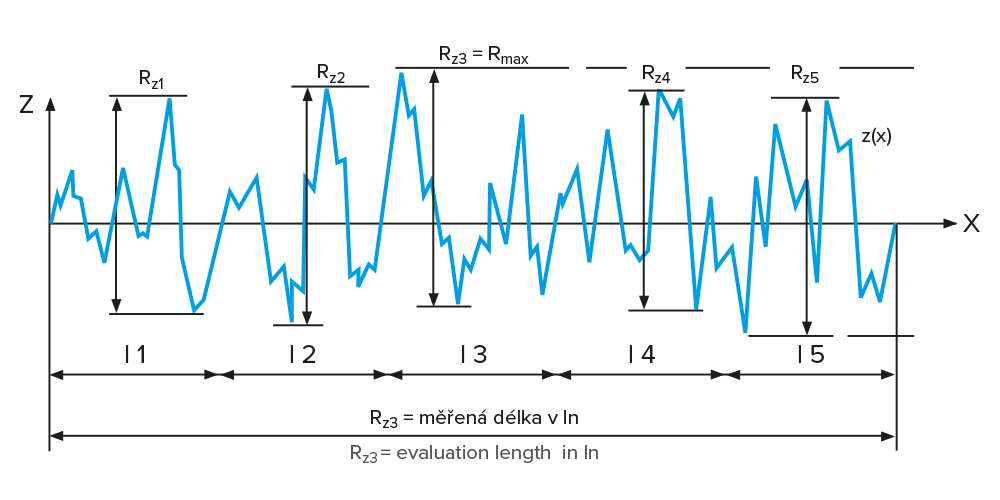

Hloubka hlazení: Hloubka nejnižší rýhy profilu (Rv) a hloubka největší špičky profilu (Rp)

Rp:

Vzdálenost od střední čáry k největší špičce profilu v rámci měřené délky.

Rv:

Vzdálenost od střední čáry k nejnižší rýze profilu v rámci měřené délky.

Rt:

Svislá vzdálenost od nejnižší rýhy profilu k největší špičce v rámci měřené délky.

Základní hloubka drsnosti (R3z)

Odpovídá průměru třetího nejvyššího výstupku profilu a třetí nejhlubší prohlubně profilu měřeného úseku.

Hloubka drsnosti (Rt)

Rt je celková výška profilu, tedy součet výšky nejvyššího výstupku profilu Zp a hloubky největší prohlubně profilu Zv v rámci měřeného úseku.

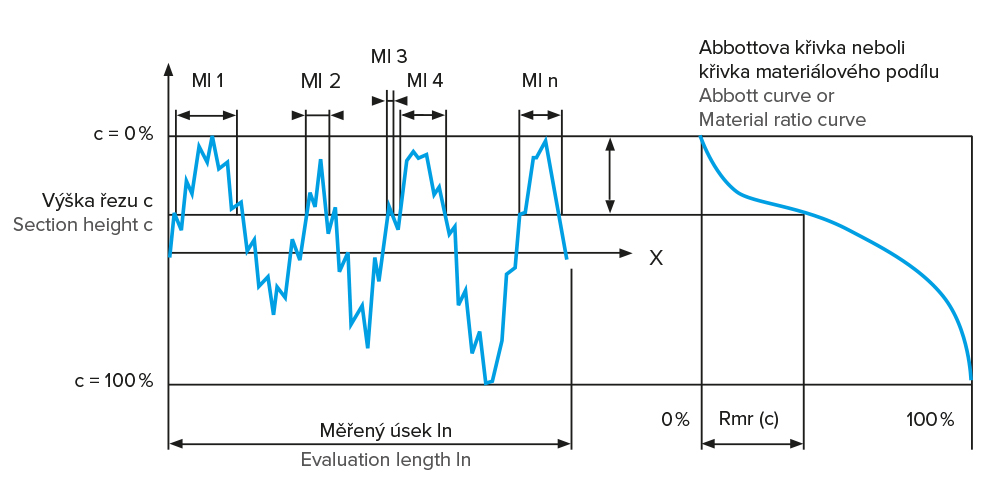

Abbottova křivka neboli křivka materiálového podílu

Abbottova křivka popisuje rozdělení materiálu v profilu v závislosti na hloubce řezu. Materiálový podíl je procentuální hodnota, která udává poměr materiálu zaplněné délky, který je měřený k dráze v řezu.

Profil drsnosti/BAC

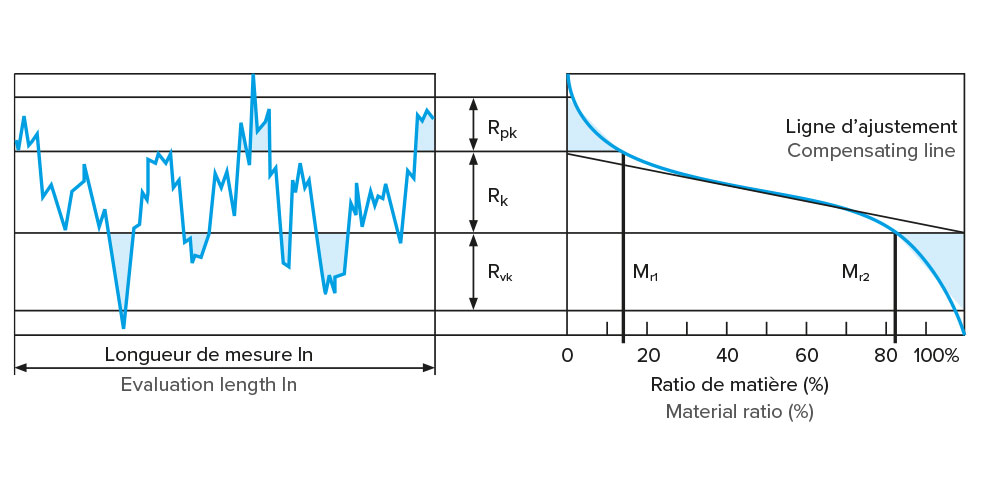

Rk parametry (Rk, Rpk, Rvk, Mr1, Mr2)

Tyto parametry se vypočítají pomocí Abbottovy křivky. Umožňují funkční popis vysoce namáhaných funkčních povrchů, např. těsnicích a mazacích kluzných ploch.

Rk – hloubka profilu jádra drsnosti

Rpk – Redukovaná výška špiček

Rvk – Redukovaná hloubka rýh

Mr1, Mr2 – materiálové podíly

PEVNOST MPa

Pevnost představuje schopnost materiálu odolávat působení síly.

Pevnost kovových materiálů určuje především krystalová mřížka a její struktura (chyby struktury mřížky). Mimo to je pevnost materiálu ovlivněna také napětím.

Pevnost v tahu se stanovuje tahovou zkouškou. Během této zkoušky je vzorek materiálu vystaven zvyšující se tahové síle a související pružné a plastické deformace se zanášejí do pracovního diagramu zkoušky tahem. Velmi dobře je zde vidět zpevnění materiálu v plastické oblasti (zpevnění za studena), které je způsobeno dislokací v krystalové mřížce.

Schéma zkoušky tahem

Diagram napětí a deformace

TVRDOST

Tvrdost je mechanický odpor, schopnost materiálu odolávat pronikajícímu tělesu. K určení tvrdosti se používají různé zkušební metody (např. Rockwellova, Vickersova, Brinellova), které se odlišují geometrií a postupem posuzování.

Jedním z pozitivních výsledků použití technologie válečkování je právě zvýšená tvrdost povrchu.

Schéma měření tvrdosti

ZPEVNĔNÍ POVRCHOVÉ VRSTVY

Aby byly součásti při technickém použití trvanlivé a odolné, používají se ke zpevnění jejich povrchové vrstvy různé metody.

Například:

- tepelná metoda (kalení)

- termochemická metoda

(nitrace či nitrocementace) - mechanická metoda (válečkování)

ZPEVŇOVÁNÍ POMOCÍ MECHANICKÝCH METOD JE ZALOŽENO NA NÁSLEDUJÍCÍCH MECHANISMECH:

- Mechanické zpevnění za studena zvýšením hustoty dislokací, která je způsobena tvorbou nových dislokací během plastické deformace materiálu

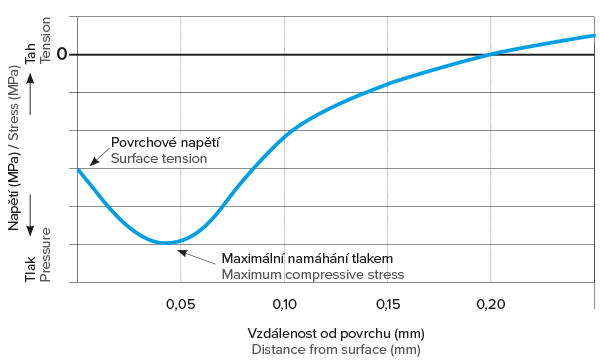

- Tvorba zbytkového napětí v povrchové vrstvě:

Vnitřní napětí v tlaku způsobené roztahováním povrchu, které je kompenzováno spodní vrstvou materiálu. - Mechanicky vyvolaná změna mikrostruktury

- Snížení vrubového efektu zlepšením kvality povrchu

Při namáhání součástí se rozlišují dva typy namáhání.

1. STATICKÉ NAMÀHÀNÍ

Jedná se o konstantní sílu působící na materiál v důsledku tahu, tlaku nebo krutu. Zatížitelnost obrobku, od plastické deformace až do přetržení, lze předvídat z vlastností materiálu (pracovní diagram zkoušky tahem) a případu zatížení.

Fmax = pevnost × plocha

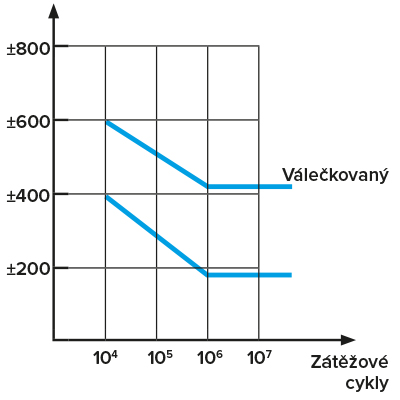

2. KMITAVÉ NAMÁHÁNÍ

Tím se rozumí napětí, které se mění v periodicky se opakujících sekvencích.

Zatížení může být v tahu nebo tlaku i střídavé. V případě dynamického zatížení je mez zatížení mnohem nižší než u statického zatížení. Při takovém zatížení se pak definuje charakteristika materiálu. Ta je pak zachycena ve Wöhlerově křivce. V ní jsou zobrazena únosná zatížení v závislosti na počtu cyklů zatížení předtím, než dojde k prasknutí. V závislosti na počtu cyklů zatížení rozlišujeme mezi statickou, dočasnou a trvalou pevností. Oblast prasknutí bývá často v místě změny průměru, jelikož zde dochází k vrcholu napětí materiálu. Důvodem prasknutí způsobených vrubovým efektem bývají také oblasti s vysokou drsností povrchu.

Cílem válečkování je vytvořit hospodárně, jednoduše a spolehlivě maximální kvalitu povrchu, přičemž dochází ke zvýšení pevnosti a tvrdosti obrobku.

CO JE VÁLEČKOVÁNÍ

-

Společnost Baublies AG definuje pojem válečkování jako nadřazený pojem pro rovněž používané pojmy uhlazování, hluboké válečkování, válečkové vyhlazování.

-

Válečkování je beztřísková metoda hlazení a zpevňování (kovových) povrchů pomocí tvářecích válcových prvků.

-

Během válečkování je jeden nebo více válečků přitlačován silou působící svisle k válečkovanému povrchu (válečkovací síla). Tím je dosaženo na daném místě meze toku materiálu a dochází k plastické deformaci a vyrovnání profilu drsnosti.

-

Při tomto procesu jemného obrábění se mění podmínky napětí v povrchové vrstvě materiálu.

HLAZENÍ VÁLEČKOVÁNÍM

In the contact zone of the rolling elements, a surface pressure is generated by the rolling force (Hertzian pressure). The resulting stresses reach the yield point of the material and cause a plastic deformation of the surface profile. Since the material density does not change, the raised areas (“profile peaks”) of the surface are levelled (but not, as is often assumed, “folded over”), the displaced material volume flows into the rising profile valleys.

The dimensional change achieved therefore depends on the roughness and structure of the pre-machined surface.

In roller burnishing, the rolling force is kept as low as possible, as the surface quality is to be optimised here rather than a hardening.

VÝHODY

- Povrchy s nízkou drsností (< 1 µm) a s vysokým nosným podílem materiálu

- Snížené riziko tvorby prasklin vzniklých v důsledku mikrovroubků (např. rýhy od soustružení)

- Lepší vlastnosti opotřebení ve srovnání s jinými součástmi (např. těsnění, kluzná ložiska) díky zvýšenému materiálovému podílu na povrchu

- Zvýšená odolnost proti korozi díky menší styčné ploše k okolí

Tok materiálu při válečkování

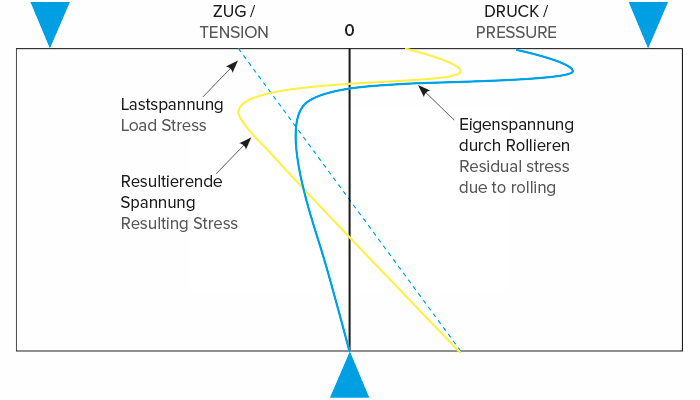

ZPEVŇOVÁN VÁLEČKOVÁNÍM

Během zpevňování dochází ke zvýšení dynamických vlastností pevnosti. Na rozdíl od hlazení jsou při zpevňování přítlačné síly, resp. valivý tlak znatelně vyšší. Přítlačnou silou vznikají v krystalové struktuře materiálu dislokace a z toho pak vyplývá zpevnění povrchové vrstvy za studena. Vznik zbytkového tlakového napětí v povrchové vrstvě brání růstu trhliny při zatížení.

Úroveň zpevňování závisí na:

- válečkovací síle a rychlosti

- geometrii válečku a obrobku

- vlastnostech materiálu

- počtu otáček v určitém úseku

ZPEVŇOVÁNÍ POMOCÍ MECHANICKÝCH METOD JE ZALOŽENO NA NÁSLEDUJÍCÍCH MECHANISMECH:

- Mechanické zpevnění za studena zvýšením hustoty dislokací, která je způsobena tvorbou nových dislokací během plastické deformace materiálu

- Tvorba zbytkového napětí v povrchové vrstvě:

Vnitřní napětí v tlaku způsobené roztahováním povrchu, které je kompenzováno spodní vrstvou materiálu. - Mechanicky vyvolaná změna mikrostruktury

- Snížení vrubového efektu zlepšením kvality povrchu

Circumferential bending fatigue strength

JAKÉHO VÝSLEDKU LZE VÀLEČKOVÁNÍM DOSÁHNOUT?

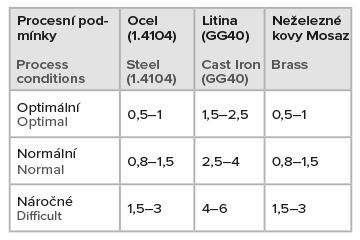

Vzhledem k širokému spektru materiálů jsou níže uvedeny pouze přibližné hodnoty.

Obrábění materiálu s tvrdostí vyšší než 60 HRC

Při obrábění materiálů s tvrdostí vyšší než 60 HRC by měl být povrch předpracován v rozsahu Rz mezi 2 a 5 µm. Pak je dosažitelná kvalita povrchové úpravy zhruba Rz 1 μm.

Materiálový podíl

Válečkování zvyšuje materiálový podíl tvorbou plošek. V rozsahu C = 0,2 – 0,4 μm by měly hodnoty dosahovat více než 70 %.

Dynamické namáhání

Odolnost vůči vibracím součástí závisí z velké části na geometrii součásti a na použitých materiálech. Odolnost vůči vibracím lze obecně zvýšit o 20 – 60 %.

Za dobrých až optimálních podmínek lze dosáhnout dokonce výsledku více než 100 % původní pružnosti.

Tvrdost povrchu

Zvýšení tvrdosti povrchu u oceli může být vyšší než 20 HV (tvrdost podle Vickerse) a za určitých podmínek struktury může dosahovat dokonce až 50 HV.

Průměrná hloubka drsnosti Rz (μm)

KTERÉ MATERIÁLY LZE VÁLEČKOVAT?

- Válečkovat lze každý plasticky deformovatelný kov.

- Standardní válečkovací nástroje s ocelovými válečky lze použít při tvrdosti materiálu až do 45 HRC (tvrdost podle Rockwella C).

- Při použití diamantových hladicích nástrojů je možné obrábění výrazně tvrdších obrobků s tvrdostí větší než 60 HRC.

- Válečkovatelnost materiálu je definována schopností materiálu se plasticky deformovat. Indikátorem je tažnost materiálu, která by měla být vyšší než 5 %.

- Vyšší hodnota tažnosti zlepšuje válečkovatelnost.

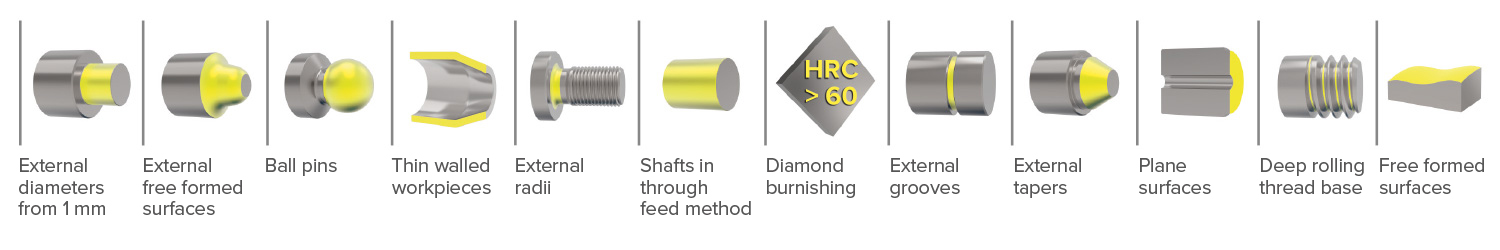

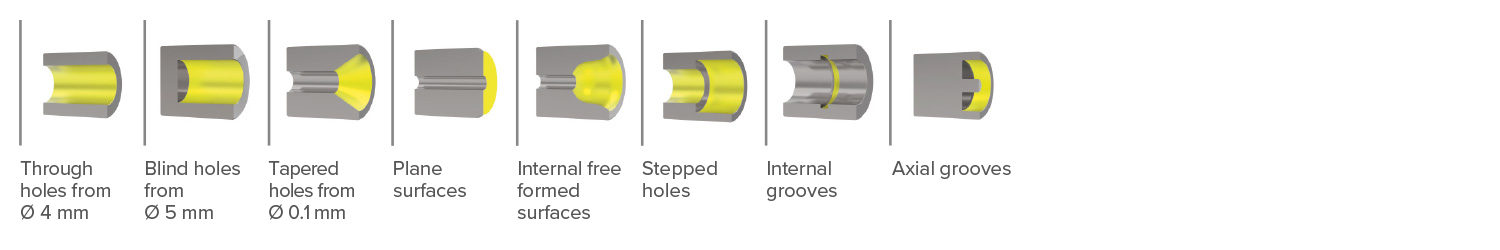

JAKÉ GEOMETRIE LZE VÁLEČKOVAT?

Válečkování lze použít na vnější a vnitřní povrchy téměř všech rotačně symetrických obrobků. Na válečkování otvorů a hřídelí nabízíme široký sortiment standardních nástrojů v jednoválečkovém a víceválečkovém provedení. Díky více než 50 letům zkušeností v tomto oboru jsme navíc schopni poskytnout řešení na míru dle potřeb zákazníka pro ostatní geometrie. Rádi vám předvedeme zajímavé možnosti řešení. Vývoj technologie hlazení diamantem nám umožňuje pracovat také v nových oblastech, jako je např. obrábění ploch volných tvarů, např. v nástrojařství.

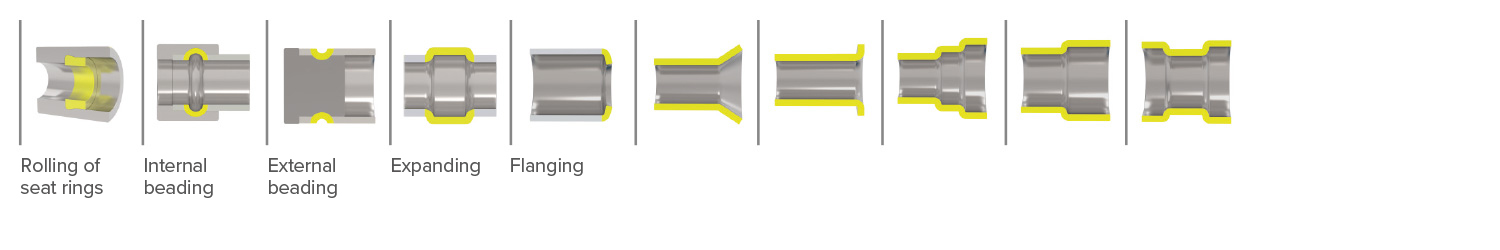

PŘÍKLADY MOŽNÝCH KONTUR OBRÁBĔNÍ

VNITŘNÍ OBRÁBĔNÍ:

VNĔJŠÍ OBRÁBĔNÍ:

TVÁŘENÍ:

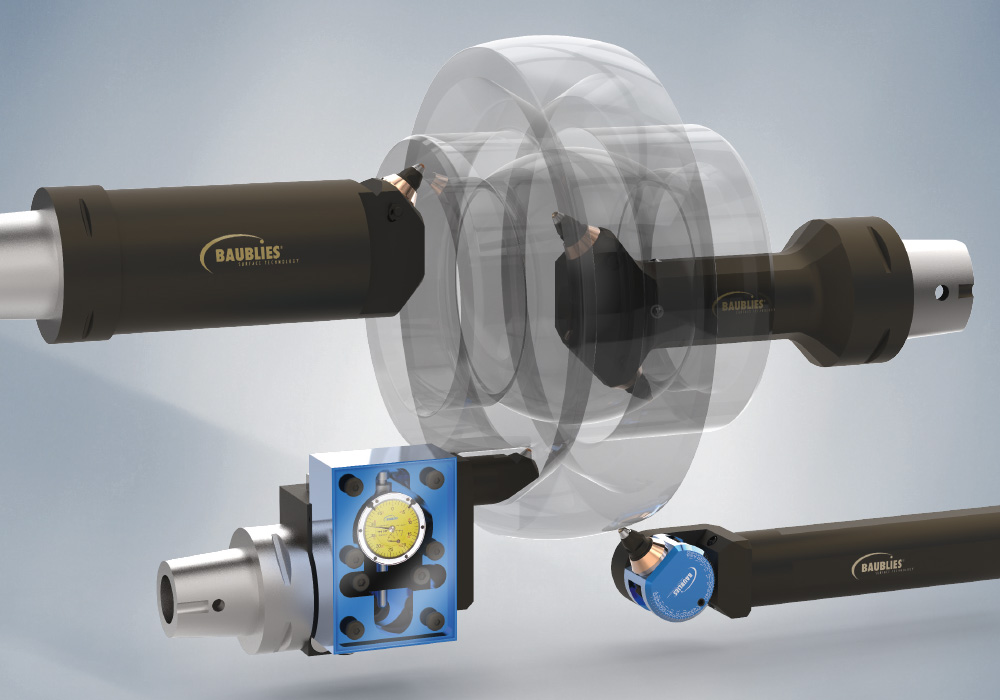

Vzhledem k široké škále požadavků na funkci a konstrukci se válečkovací nástroje dělí na různé typy:

- Víceválečkové nástroje

- Jednoválečkové nástroje

- Diamantové hladicí nástroje

- Tvářecí nástroje

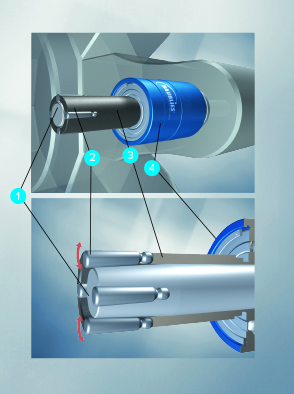

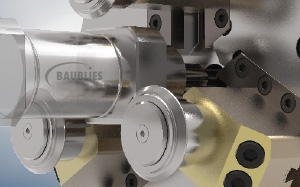

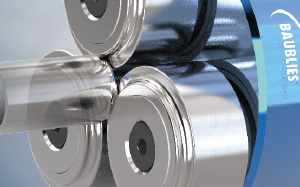

VÍCEVÁLEČKOVÉ NÁSTROJE

Víceválečkové nástroje představují klasické konstrukční řešení nástrojů pro válečkování. Tyto nástroje nabízíme v širokém spektru standardních i speciálních druhů. Většinou se používají k obrábění válcových otvorů, hřídelí, kuželů a rovinných povrchů. Výhodou víceválečkových nástrojů je rychlé a hospodárné obrábění bez působení příčné síly na osu rotace. Tento druh nástrojů se používá na všech běžných druzích strojů.

V nástroji je několik vytvrzených válečků podle úkolu válečkování. Válečky podepírá kužel a vytváří styčnou sílu pro tváření materiálu. Průměr válečků se nastavuje axiálním posuvem kužele vůči válečku. Současným zapojením několika válečků je dosaženo krátké doby opracování. Válečkování pomocí víceválečkového nástroje je valivý pohyb podobný kinematice planetového soukolí. Válečky jsou uloženy v nástroji. Nevznikají tak žádné příčné síly na osu rotace. Tyto nástroje jsou tak velmi vhodné pro malé a křehké obrobky.

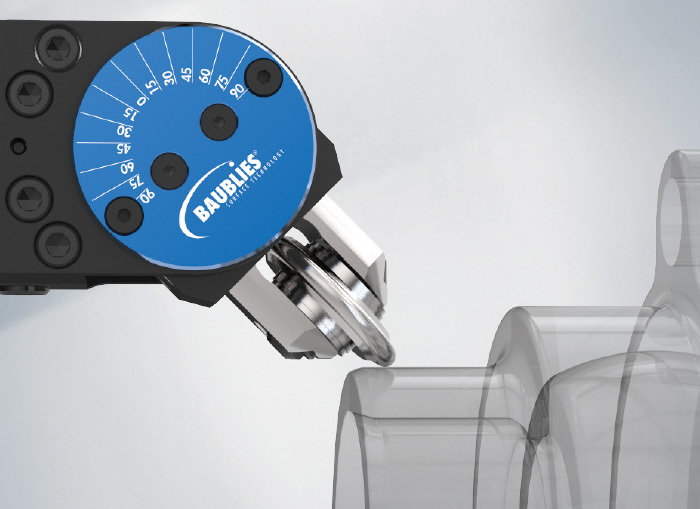

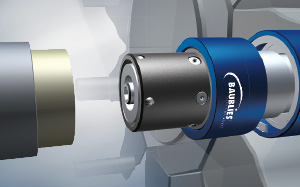

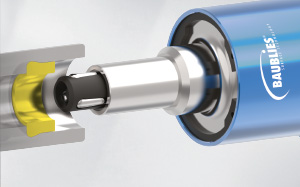

JEDNOVÁLEČKOVÉ NÁSTROJE

- Při válečkování jednoválečkovým nástrojem je zapojený vždy jen jeden váleček.

- Jednoválečkové nástroje nabízíme v různých konstrukčních variantách: variabilní, modulární a kompaktní.

- Jednoválečkové nástroje slouží k opracovávání různých průměrů.

- Jednoválečkové nástroje jsou pružně uložené, čímž kompenzují tolerance předběžného tváření. Variabilní jednoválečkové nástroje s nastavitelným úhlem lze v závislosti na obráběcí úloze osadit standardním nebo speciálním válečkem.

- Modulární jednoválečkové nástroje lze díky počtu vyměnitelných držáků a hlav používat velmi flexibilně.

- Kompaktní jednoválečkové nástroje se hodí k použití za omezených prostorových podmínek.

- Jednoválečkové nástroje jsou vhodné k obrábění válcových dílů a profilů jako rádiusy, kužely nebo zahloubení. Jsou také ideální ke zpevňování.

- Jednoválečkové nástroje lze optimálně přizpůsobit množství požadavků na obrábění a strojům.

Modulární systém nástrojů

Jednoválečkový nástroj typ vyvrtávací tyč

Jednoválečkový nástroj variabilní

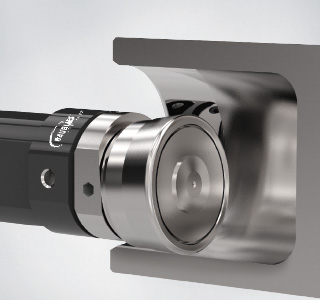

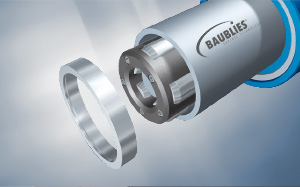

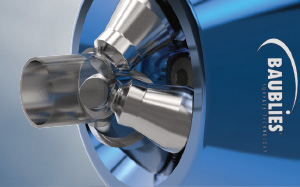

DIAMANTOVÉ HLADICÍ NÁSTROJE

- U těchto nástrojů neprobíhá proces hlazení prostřednictvím rotujícího válečku, ale pomocí pevného, kulovitého diamantu. Diamant se posouvá po povrchu a v jednotlivých bodech přetváří profil.

- Tento proces hlazení a zpevňování je podobný jako proces u konvenčních válečkových nástrojů.

- Tvar, konstrukce a vynikající materiálové vlastnosti diamantu však výrazně rozšiřují možnosti využití válečkování.

- Díky bodové stykové ploše a úzkému designu diamantových hladicích prvků lze nyní opracovávat široké spektrum různých tvarů. Diamantem lze vyhlazovat například také tenkostěnné díly.

- Enormní tvrdost diamantu navíc umožňuje obrábění materiálů s tvrdostí vyšší než 60 HRC.

- Konstrukce nástroje obsahuje výhradně mechanické součásti, díky čemuž lze nástroj použít téměř na všech obráběcích strojích. Není tedy třeba žádných agregátů, jako jsou hnané nástroje či hydraulická čerpadla.

- Úzký design umožňuje použití v obráběcích strojích malých rozměrů.

- Geometrii hladicího diamantu lze přizpůsobit v mnoha oblastech. Dle požadavků obrobku lze přizpůsobit tvar diamantu, a to od proměnného poloměru až po kužely a pyramidy.

- Lze navíc kombinovat diamantový hladicí nástroj s řezacími nástroji.

TVÁŘECÍ NÁSTROJE

- Tvářecí nástroje představují speciální kategorii v sortimentu společnosti Baublies AG. Konstrukce nástrojů přímo souvisí s válečkovacími nástroji.

- Nejdůležitějším cílem tvářecího procesu není zlepšení drsnosti povrchu, ale specifická transformace geometrie obrobku.

- Tvářecí nástroje se běžně používají na standardních obráběcích strojích.

Vnější vroubkování

Vnitřní vroubkování

Zaválcování

Vnější lemování

Vnější vroubkován

Vnitřní vroubkování

Zaválcování

Vnitřní lemování

PŘEDPOKLADY

Válečkovací nástroje jsou vhodné pro všechny běžné typy strojů, jako jsou

- soustruhy, konvenční i CNC,

- obráběcí centra,

- postupové linky,

- vícepololohové stroje s otočným stolem,

- vrtací stroje,

- frézky atd.

Opracování v jednom držáku po obrábění je ceněným faktorem výroby.

CHLAZENÍ/MAZÁNÍ

Všeobecně je pro válečkování dostačující mazání malým množstvím řídkého oleje, například postřikem obrobku před obráběním nebo mazáním v minimálním množství.

Při vysokých rychlostech či tlacích válečkování je v zájmu zvýšení životnosti nástroje vhodné nepřetržité chlazení/mazání emulzí nebo olejem. Chladicí/mazací kapalina slouží také k odstraňování nečistot z povrchu a je třeba ji proto

udržovat co nejčistší, aby se zachovala optimální kvalita povrchu a minimalizovalo se opotřebení nástroje. Při použití diamantových hladicích nástrojů je nutné dobré chlazení. Pro filtraci doporučujeme jemnost < 40 µm.

DRŽÁKY NA UPNUTÍ NÁSTROJŮ, MOŽNOSTI UPNUTÍ

Držáky pro upínání nástrojů jsou ve standardním provedení osazeny následovně:

- válcovou stopkou dle DIN 1835 nebo

- Morseůvým kuželem dle DIN 228

K dispozici jsou všechny běžné upínací systémy, např. VDI (DIN 69880), SK (DIN 69871, DIN 2080), HSK (DIN 69893) a systémy specifické pro jednotlivé výrobce, např. Capto®, MVS®, KM®, ABS®

KOMPLETNÍ OBRÁBĔNÍ

V důsledku kompletního obrábění součásti na jedno upnutí na běžných obráběcích strojích není zapotřebí žádný další speciální stroj. Výroba je jednodušší, čímž dochází ke snížení nákladů na přepravu, skladování a seřizování strojů.

SPOLEHLIVOST PROCESU

Díky robustním nástrojům se zvyšuje spolehlivost procesu. Proces válečkování lze snadno a spolehlivě zakomponovat do stávajícího výrobního procesu.

ZLEPŠENÍ KVALITY

V porovnání s třískovými metodami obrábění nabízí válečkování výrazně lepší parametry materiálu jako je drsnost, pevnost a tvrdost povrchu a odolnost materiálu vůči opotřebení.

ŠETRNOST K ŽIVOTNÍMU PROSTŘEDÌ

Během válečkování nevzniká žádný odpadní produkt. Nevzniká tedy žádný brusný prach ani kal a samozřejmě není třeba jej likvidovat.

ÚSPORNOST

Válečkování se vyznačuje krátkou dobou zpracování a výrazně vyšší kvalitou výrobků, a tím znatelně přispívá k ekonomické efektivitě a také k rozvoji pozitivní image.